Por que a eficiência energética em processos de combustão é tão importante?

A maioria dos processos de geração de calor e energia na indústria se dá através da queima de combustíveis fósseis ou renováveis em fornos, caldeiras ou aquecedores. Desta forma, grande parte dos gastos de uma indústria é com a compra desta energia, geração de calor, operação e manutenção de todo o sistema. Por isso, a eficiência energética de fornos e caldeiras é essencial, porque além do impacto econômico há também o ambiental.

A necessidade de processos de combustão afinados é importante para manutenção de maiores rendimentos térmicos onde a queima possa ser mais econômica e com baixas emissões de poluentes para a atmosfera.

Combustíveis mais utilizados na indústria:

Bagaço de cana (50% umidade) – 1.695 kcal/kg

Lenha (eucalipto 40% umidade) – 2.600 kcal/kg

Serragem (20% umidade) – 3.500 kcal/kg

Óleos pesados (BPF) – 9.400 a 9.650 kcal/kg

Óleo de xisto – 9.700 kcal/kg

Gás natural (Gasbol) – 8.650 kcal/m³

GLP (médio) – 11.025 kcal/kg

Fatores que afetam a eficiência energética da combustão.

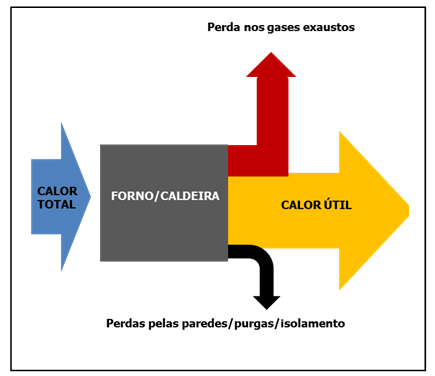

A eficiência energética está diretamente relacionada à diversos fatores, mas certamente as perdas de energia ocorridas durante todo o processo representam os elementos mais importantes.

A relação da eficiência com as perdas costuma envolver uma enorme dinâmica de parâmetros, que devem ser avaliados detalhadamente. Entre as perdas mais comuns que afetam a eficiência energética podemos citar:

. Perdas de calor pela chaminé, associadas à queima incompleta do combustível, ao desajuste da relação ar/combustível, a falta ou excesso de ar na combustão ou altas temperaturas.

. Perdas por radiação e convecção pelas paredes ou mobília do forno.

. Perdas por purgas (descargas de fundo em caldeiras);

. Entradas de ar falso por portas e frestas;

. Perdas por baixa troca de calor devido à superfícies sujas ou incrustadas;

. Qualidade do combustível, umidade, dimensões, impurezas ou contaminantes;

. Dimensões da câmara de combustão, tempo de residência, tiragem excessiva na chaminé, etc

Como aumentar a eficiência da combustão?

A melhora na eficiência energética de processos de combustão, passará, necessariamente pela otimização de todos os fatores já relatados. Mas para que a indústria tenha total controle sobre a eficiência de seus equipamentos ela deve, primeiramente, começar a medir e a controlar a operação de seus equipamentos, isto é, parametrizar o processo, medindo todas as variáveis de temperatura, pressão, velocidade, umidade do combustível se for sólido e os gases de combustão, bem como medir o consumo de combustível e de insumos que entram no processo.

Além de se ter o controle dos parâmetros nas “mãos”, o equipamento deve operar dentro dos requisitos de projeto, de modo que a demanda térmica empregada seja compatível com as especificações do fabricante.

Quem não mede, não controla!

A simples observação da chama ou da fumaça no topo da chaminé, não revela o que se perde de combustível. Um combustível gera energia e calor e a melhor forma de se controlar esta energia é medir as variáveis da combustão. Muitos conhecimentos que vão sendo adquiridos com a prática operacional acabam se diluindo com o passar do tempo e ajustes começam a ser realizados pelo método da tentativa e erro, levando a interpretações errôneas e danos aos equipamentos.

Sistemas de combustão necessitam de constantes verificações e controle de suas variáveis. O ar não permanece ajustado por muito tempo, a mudança das condições atmosféricas influenciam na queima, as variações de energia, desgastes, deposição de poeira nos rotores dos ventiladores, desgaste de motores, influenciam no ajuste da combustão entre inúmeros outros fatores.

Assim sendo, a eficiência, em qualquer área, necessita obrigatoriamente de dois itens:

Como podemos medir as perdas na combustão

Reações de combustão são reações químicas que envolvem a oxidação completa de um combustível.

Combustível + comburente (ar) >> calor >> gases de combustão

Os principais elementos químicos que constituem um combustível são o carbono, hidrogênio e alguns casos o enxofre. Estes elementos reagem com oxigênio, e na sua forma pura apresentam a seguinte liberação de calor, segundo as reações:

C + O2 = CO2 – 393.500 kj/kmol

H2 + ½ O2 = H2O – 241.800 kj/kmol

S + O2 = SO2 – 29.300 kj/kmol

O conhecimento das necessidades de ar para combustão, bem como da composição e volume dos produtos de combustão é fundamental para o projeto e controle de equipamentos de combustão. A estequiometria química nos fornece os principais dados necessários aos cálculos de combustão.

Ar: elemento fundamental para melhorar o consumo de combustível

Qualquer combustível convencional requer, de acordo com sua composição, uma quantidade específica e calculável de oxigênio (e portanto, de ar, uma vez que este é o agente comum de fornecimento) para atingir teoricamente uma reação completa. Menos do que essa quantidade, gera perdas excessivas de calor através do gás de combustão. Na prática, a fim de se garantir combustão completa, é utilizado um pouco mais do que a quantidade teórica necessária.

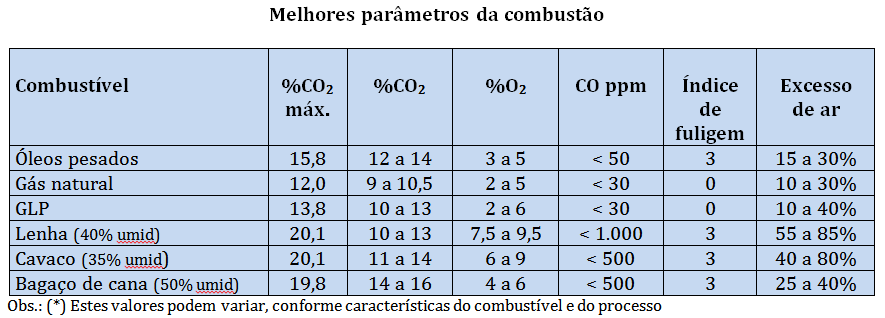

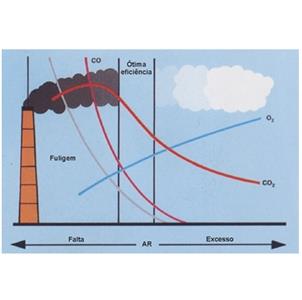

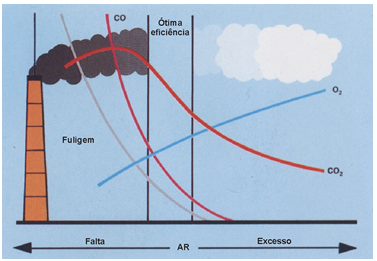

Os teores de CO2 e O2 são as medidas mais usadas para determinação do excesso de ar através da análise dos gases de combustão. Desde que a composição elementar da maioria dos combustíveis industriais não varia consideravelmente, é possível construir um gráfico que relaciona o excesso de ar com o teor de CO2 ou O2 nos produtos de combustão.

A queima de um combustível utilizando-se somente a quantidade necessária de ar, teoricamente não deve gerar CO nem liberar O2 nos produtos da combustão, pois todo o carbono passou para CO2.

Diz-se então que o CO2 é o estequiométrico quando o excesso de ar for igual a zero (λ = 1). A medida que o excesso de ar vai aumentando, o CO2 é diluído na mistura e o O2 é crescente. O CO pode ser formado devido à insuficiência de ar para combustão completa.

Eficiência energética da combustão

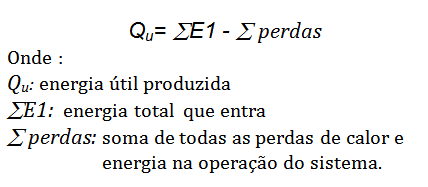

O principal objetivo da queima de um combustível é o aproveitamento de energia, geralmente feito com a geração de vapor de água ou o aquecimento de algum material ou produto. Seja qual for oprocesso, a energia introduzida ao sistema na forma do poder calorífico do combustível é transformado em calor útil e perdas de calor conforme a equação:

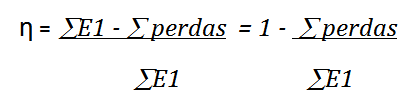

Definindo o rendimento térmico de equipamentos como a relação entre a energia útil produzida e a energia consumida, temos que:

É óbvio que a diminuição das perdas aumenta o aproveitamento da energia do combustível. A principal perda de calor em equipamentos de combustão está contida no calor arrastado pelos produtos de combustão e dispersados na atmosfera.

Devido ao fato que, na prática, a perda de calor por entalpia dos produtos de combustão é normalmente a mais preponderante, o controle desta perda mostra-se extremamente útil.

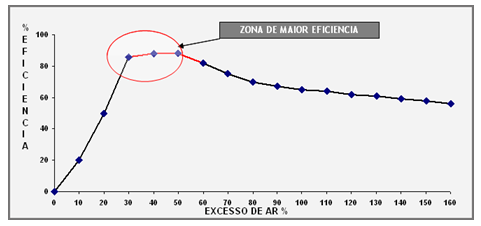

Aplicando-se um balanço genérico de massa e energia num equipamento de combustão, a porcentagem de perda de calor pelos produtos de combustão pode ser calculada através da equação:

P= [1+(A/C) esteq j] Cp (Tg –Tar) / PC

Onde:

P = percentagem de perdas de calor pelos gases de combustão

(A/C)esteq = relação Ar/Combustível estequiométrica do combustível

j = coeficiente de excesso de ar

Cp = calor especifico médio dos gases de combustão (1050 J/kg ºC)

Tg = temperatura de saída dos gases de combustão

Tar = temperatura ambiente

PC = poder calorífico do combustível

Através do exame da equação acima, conclui-se que duas variáveis importantes tem influencia na perda de calor pelos gases de combustão:

• A temperatura de saída dos gases

• O coeficiente de excesso de ar

Para minimização das perdas, a menor temperatura de saída é desejável, com o objetivo de melhor aproveitamento do calor sensível contido nos gases. A temperatura de saída nem sempre é possível de ser controlada, já que dependendo do aumento da troca de calor dos gases com o fluído de trabalho ou material a ser aquecido, implica normalmente em aumento da área de troca de calor, que é um parâmetro original do projeto e construção de equipamentos.

O aumento da área de troca pode ser feito através da adição de recuperadores de calor, pré-aquecendo o ar de combustão ou a água de alimentação de caldeiras. A limitação na redução de temperatura de saída dos gases está na temperatura de processo, já que há sempre a necessidade de um diferencial de temperatura para haver transmissão de calor, e na temperatura de orvalho dos produtos de combustão quando se trata de combustíveis com enxofre.

A outra variável é o excesso de ar, que deve ser mínimo até o limite onde possa ocorrer combustão incompleta. Isto normalmente pode ser obtido através da regulagem do queimador com o menor excesso de ar possível, identificando pela análise dos produtos de combustão, o teor de CO2 ou O2 para o controle de excesso de ar e CO ou HC totais para determinação de combustão completa.

Na prática, o ajuste do excesso de ar pode gerar economias de 5 a 20 % de combustível.

O controle da relação ar/combustível é essencial para uma combustão econômica.

Analisar os gases da combustão é fundamental para economizar

A busca pela eficiência do consumo de combustível em caldeiras/fornos tem relação direta com a medição dos gases presentes na queima. Assim, é imprescindível que sejam feitas constantes medições dos teores dos gases durante o processo de combustão.

Principais gases a serem medidos:

. O2 (oxigênio)

. CO2 (dióxido de carbono),

. CO (monóxido de carbono)

Vale lembrar que o monitoramento preciso da concentração de O2 e de CO na saída da chaminé é fator decisivo para o controle do excesso de ar durante o processo de combustão.

A medição dos gases nos informa:

. Se a queima está completa ou não;

. Se o calor desprendido na fornalha está sendo

bem aproveitado;

. Se há altos níveis de poluição;

. Se o volume de ar é ideal.

Além da medição destes gases, o controle da fuligem, em queimadores a óleo, temperatura dos gases, pressão de fornalha e de tiragem, representam também importantes medidas a serem controladas.

Verifique seus sistemas de combustão, conheça o rendimento de seus equipamentos e saiba quanto poderá economizar.